本发明公开了一种低模垢无卤阻燃增强尼龙材料及其制备方法,属于高分子材料技术领域。该材料在不改变无卤阻燃成分或者加工工艺的情况下,引入特殊组成的无机氢氧化锆,该组分可固定酸性物质及分解的小分子物质,随后再通过其含有的三种特殊成分构成与无卤阻燃成分分解产生的酸性物质发生反应,最终避免产品中尼龙树脂发生降解,降低生产注塑过程中产生的模垢量,也不会影响产品的拉伸强度和阻燃性能。

2.如权利要求1所述低模垢无卤阻燃增强尼龙材料,其特征在于,包括以下重量份的组分,尼龙树脂45,58份、玻璃纤维25,35份、无卤阻燃剂16,18份、氢氧化锆0.2,0.5份以及加工助剂0.8,2份。

4.如权利要求1所述低模垢无卤阻燃增强尼龙材料,其特征在于,所述尼龙树脂为己二酸己二胺共聚物,己内酰胺共聚物中的至少一种。

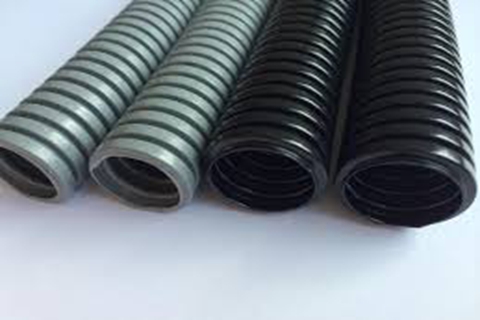

5.如权利要求1所述低模垢无卤阻燃增强尼龙材料,其特征在于,所述玻璃纤维的平均直径为8μm,15μm。

6.如权利要求1所述低模垢无卤阻燃增强尼龙材料,其特征在于,所述无卤阻燃剂为二乙基次膦酸铝和三聚氰胺聚磷酸盐按照质量比(2.5,3.5),1复配的混合物。

7.如权利要求1所述低模垢无卤阻燃增强尼龙材料,其特征在于,所述加工助剂为润滑剂、抗氧剂中的至少一种。

8.如权利要求1,7任一项所述低模垢无卤阻燃增强尼龙材料的制备方法,其特征在于,包括以下步骤,

将除玻璃纤维外的各组分混合均匀,随后从主喂料口中加入至双螺杆挤出机中,玻璃纤维在侧喂料口中加入,混合并熔融挤出造粒,即得所述低模垢无卤阻燃增强尼龙材料。

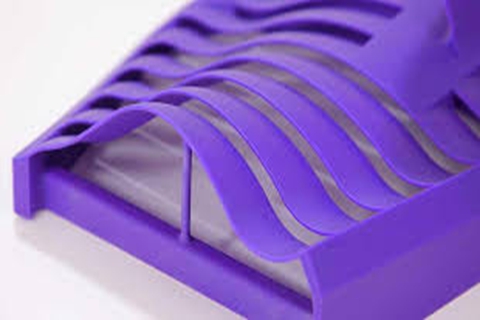

9.一种由权利要求1,7任一项所述低模垢无卤阻燃增强尼龙材料制备的电子电器零部件。

[0001]本发明涉及高分子材料技术领域,具体涉及一种低模垢无卤阻燃增强尼龙材料及其制备方法。

[0002]无卤阻燃增强尼龙材料一般是指使用无卤阻燃成分为原料,配合增强填料(如玻璃纤维、滑石粉等)制备的高阻燃性、高强度性以及环境友好的尼龙材料。然而,由于该材料中的无卤阻燃成分在加工过程中容易发生分解反应并产生酸性物质,导致作为主体成分的尼龙树脂发生降解并降低其使用性能,同时分解产生的小分子物质会在生产注塑模具中不断富集产生模垢,使得产品纯度降低,甚至需要频繁清理模具,生产效率显著降低。

[0003]为了解决上述问题,人们尝试通过改性无卤阻燃成分的化学性质,又或者引入与尼龙树脂相容性高的碱性中和剂来降低无卤阻燃成分的分解反应和模垢的形成,但由于无卤阻燃增强尼龙材料本身的加工温度较高,改性的效果程度有限,同时改性后的无卤阻燃成分的极性容易和增强填料的极性差异增大,导致最终产品各组分的均匀性变低,甚至影响到产品的力学性能(尤其是拉伸强度)和阻燃性能,此外,也有人尝试在原配方的基础上采用分步熔融的方式减少模垢产生,但这样的工艺耗时长且需要多段加热区间,耗能过高。

[0004]基于现有技术存在的缺陷,本发明的目的在于提供了一种低模垢无卤阻燃增强尼龙材料,该材料在不改变无卤阻燃成分或者加工工艺的情况下,引入特殊组成的无机氢氧化锆,该组分可固定酸性物质及分解的小分子物质,随后再通过其含有的三种特殊成分构成与无卤阻燃成分分解产生的酸性物质发生反应,最终避免产品中尼龙树脂发生降解,降低生产注塑过程中产生的模垢量,同时也不会影响产品的本征拉伸强度和阻燃性能。

[0008]氢氧化锆是一种不溶于水且具有两性性质的氢氧化物,可以与酸性物质发生反应,但其存在三种同分异构体,分别是α‑[Zr(OH)4]、β‑[Zr4O2(OH)12]和γ‑[Zr4O4(OH)8],三者由于结晶体差异其化学活性也存在差异,一般以α‑[Zr(OH)4]、β‑[Zr4O2(OH)12]和γ‑[Zr4O4(OH)8]活性依次降低,理论上应该以活性最高的α‑[Zr(OH)4]使用效果最佳,然而在本发明所述低模垢无卤阻燃增强尼龙材料的组分中,由于无卤阻燃剂的热分解并非瞬间进行,因此无论是产生的酸性物质亦或是分解后得到的小分子物质均是持续性增加,需要氢氧化锆以适当的吸附反应速率持续进行作用。发明人发现,当在所述产品组分配比基础下,以阶梯活性的α‑[Zr(OH)4]、β‑[Zr4O2(OH)12]和γ‑[Zr4O4(OH)8]共同作为改性剂引入至组分

中,便可实现在较低的引入量下有效实现长效作用,最终保障产品的稳定性效果,同时产品在生产注塑过程中不会产生大量模垢,生产效率高。同时,若氢氧化锆的添加量过高,则产品的力学性能会受到影响,同时在注塑过程中该尼龙材料的流动性变大,反而无法有效稳定吸附小分子物质。

[0009] 此外,发明人还发现,若选用其他同样具有两性性质的物质(如氢氧化铝)作为改性剂,不仅无法降低模垢的产生量,甚至还会造成产品的力学性能发生削弱。

[0010] 优选地,所述低模垢无卤阻燃增强尼龙材料,包括以下重量份的组分,尼龙树脂45,58份、玻璃纤维25,35份、无卤阻燃剂16,18份、氢氧化锆0.2,0.5份以及加工助剂0.8,2份。

[001 1 ] 尼龙树脂、玻璃纤维的引入情况会影响到产品的初始力学强度,而无卤阻燃剂的添加量则会决定后续发生分解反应的概率,需要与氢氧化锆的添加量相搭配,经筛选,以上述配比制备的低模垢无卤阻燃增强材料的综合效果更佳。

[0013] 如上所述,由于三种同分异构体的活性差异性,可以实现产品在整个制备生产过程中产生的副反应产物的有效固定及消除,而在上述比例下,产品在制备生产注塑过程中产生的总模垢量最少。

[0014] 优选地,所述氢氧化锆的三种同分异构体的比例测试方法为,将氢氧化锆在烘箱中120℃保温至恒重,随后采用热重分析仪在空气气氛下升温至550℃并根据热失重区和热失重率确定成分比例,其中α‑ [Zr(OH) 4] 、β‑ [Zr4O2 (OH) 12]和γ‑ [Zr4O4 (OH) 8]三者的失重率分别为26(27)、17.5,18.5,以及12(13),同时,也可将氢氧化锆直接采用XRD测试得到图谱,随后根据三种同分异构体特征峰差异采用拟合软件统计成分比例。

[0016] 优选地,所述尼龙树脂为己二酸己二胺共聚物,己内酰胺共聚物中的至少一种。

[0018] 优选地,所述无卤阻燃剂为二乙基次膦酸铝和三聚氰胺聚磷酸盐按照质量比(2.5,3.5) ,1复配的混合物。

[0019] 需要说明的是,本发明所述无卤阻燃剂并不局限于上述提及的这一种类,由于本发明所述低模垢无卤阻燃增强尼龙材料引入的氢氧化锆的有益效果,其对于其他种类的无卤阻燃剂同样具有较好的作用,可以有效降低产品的模垢量。

[0021 ] 更优选地,所述润滑剂为有机硅类润滑剂、酰胺类润滑剂、硬脂酸类润滑剂、酯类润滑剂中的至少一种,所述抗氧剂为受阻酚类抗氧剂、亚磷酸酯类抗氧剂中的至少一种。

[0022] 本发明的另一目的在于提供所述低模垢无卤阻燃增强尼龙材料的制备方法,包括以下步骤,

[0023] 将除玻璃纤维外的各组分混合均匀,随后从主喂料口中加入至双螺杆挤出机中,玻璃纤维在侧喂料口中加入,混合并熔融挤出造粒,即得所述低模垢无卤阻燃增强尼龙材

[0025] 本发明所述低模垢无卤阻燃增强尼龙材料由于其改进配方,无需采用特殊工艺进行生产,操作步骤简单,可实现工业化大规模生产。

[0026] 本发明的再一目的在于提供一种由本发明所述低模垢无卤阻燃增强尼龙材料制备的电子电器零部件。

[0027] 本发明所述低模垢无卤阻燃增强尼龙材料在不改变原有尼龙树脂、增强填料的基础配方或生产工艺的前提下,通过引入少量的特殊氢氧化锆便可在不明显降低预期力学强度的情况下显著提升产品的稳定性能,特别适用于制备对阻燃、力学强度以及稳定性能均匀较高要求的电子电器零部件中,同时该零部件在生产过程中产生的模垢量低,经测试,本发明所述低模垢无卤阻燃增强尼龙材料在模具连续注塑200次后的模垢量可维持在1 .5mg 以下范围内,生产效率高,所得电子电器零部件的生产效益高。

[0028] 本发明的有益效果在于,本发明提供了一种低模垢无卤阻燃增强尼龙材料,该材料在不改变无卤阻燃成分或者加工工艺的情况下,引入特殊组成的无机氢氧化锆,该组分可固定酸性物质及分解的小分子物质,随后再通过其含有的三种特殊成分构成与无卤阻燃成分分解产生的酸性物质发生反应,最终避免产品中尼龙树脂发生降解,降低生产注塑过程中产生的模垢量,也不会影响产品的拉伸强度和阻燃性能。

[0029] 为了更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例及对比例对本发明作进一步说明,其目的在于详细地理解本发明的内容,而不是对本发明的限制。本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。本发明实施所涉及的实验试剂及仪器,除非特别说明,均为常用的普通试剂及仪器。

[0031 ] 本发明所述低模垢无卤阻燃增强尼龙材料的实施例,所述低模垢无卤阻燃增强尼龙材料的组分成分如表1所示。

[0033] 将除玻璃纤维外的各组分混合均匀,随后从主喂料口中加入至双螺杆挤出机中,玻璃纤维在侧喂料口中加入,混合并熔融挤出造粒,即得所述低模垢无卤阻燃增强尼龙材料,所述熔融挤出的温度为240,270℃。

[0035] 各对比例与实施例的差别仅在于组分种类及配比不同,如表2所示。

[0037] 尼龙树脂1,己二酸己二胺共聚物,英威达尼龙化工有限公司,PA66 U3600,

[0038] 尼龙树脂2,己内酰胺共聚物,广东新会美达锦纶股份有限公司,PA6 M2800,

[0039] 玻璃纤维,中国巨石股份有限公司生产584型号纤维,平均直径11μm,

[0041 ] 无卤阻燃剂2,三聚氰胺氰尿酸盐(四川精细化工设计研究院,MCA‑F) ,

[0042] 抗氧剂,市售受阻酚类抗氧剂和亚磷酸酯类抗氧剂按质量比1: 1混合的混合物,

[0044] 所述氢氧化锆1,3和5均来源于江西晶安高科技股份有限公司,

[0053] 本发明各实施例及对比例所用组分原料除非特别说明,否则所述抗氧剂、润滑剂均为市售原料,且各平行实验中所使用的组分原料均为同种。同时需要说明的是,所述氢氧化锆1,3和5实际均为市售产品,由于批次间产品的不同,产品中的同分异构体的含量比例也不同,而氢氧化锆4、6、7为自制产品,采用锆源的酸性溶液在氨水环境下反应,通过调节溶液pH析出不同晶型的氢氧化锆后研磨过筛并进行组合,参考现有技术《粉末状氢氧化锆的制备》‑《稀有金属快报》——王泽彬等。发明人采用同分异构体分析方法热失重法确认了上述不同比例分配的产品进行了实施例/对比例实施及测试,所述氢氧化锆的平均孔径均为2(4nm)粒径D50均为25,35μm。 。

[0059] 为了验证本发明所述产品的性能,将各实施例和对比例产品进行下述性能测试,具体步骤如下,

[0060] (1)模垢量测试,将各产品采用注塑温度280,300℃连续注塑200次后,收集模具上的模垢进行称重,

[0062] (4)阻燃等级,根据GB/T 2408‑2008标准对实施例和对比例的材料进行垂直燃烧性能测试,测试样条厚度为0.8 mm,阻燃等级分为V‑0级、V‑1级、V‑2级和无级别。

[0068] 从表3和4可以看出,本发明各实施例所述低模垢无卤阻燃增强尼龙材料相比于原始配方的对比例1产品不仅拉伸强度(仍保留100MPa以上)和阻燃性能没有受到影响,同时

在经过200次模具注塑后残留的模垢量从对比例1的2.30mg降低至不足1 .5mg,说明该产品有效解决了现有产品的阻燃成分发生分解并带来的消极影响,使得产品具有较好的稳定性。而根据实施例1,5产品对比可知,当产品组分优选为,尼龙树脂45,58份、玻璃纤维25,35份、无卤阻燃剂16,18份、氢氧化锆0.2,0.5份以及加工助剂0.8,2份时,产品的综合性能更好。对比实施例1和实施例7,10以及对比例3,5可知,当产品中的氢氧化锆替换成了类似的其他氢氧化物种类时,产品不仅难以实现良好的稳定性,无法解决模垢问题,甚至可能会影响到本征的拉伸强度,而在引入氢氧化锆时,若无法实现三种同分异构体的搭配,产品同样难以实现预期效果,而当三种同分异构体的比例维持在1 , (0.2,0.4) , (0. 15,

0.2)范围内,产品的产模垢量最低。不过,当氢氧化锆的添加量过多,如对比例2所示,产品的性能又会下降。

[0069] 最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

本文由:Kaiyun中国,Kaiyun平台官网,Kaiyun官方入口提供

QQ客服

QQ客服